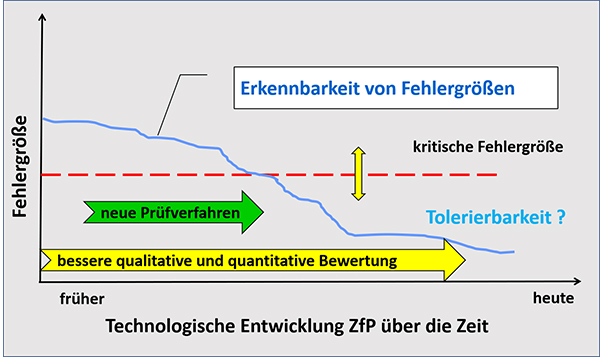

Welches Risiko man bei der Zulässigkeit von Fehlern als akzeptabel bezeichnet unterliegt in der Praxis immer einer persönlichen Entscheidung. Die Praxis zeigt jedoch, dass eine Absicherungsmentalität besteht und dabei werden bei Inspektionen festgestellte Befunde auf Grundlage normativer Anforderungen als unzulässig eingestuft.

Dieses Vorgehen wird von einer „Absicherungsmentalität“ getrieben, da es einfacher ist sich stringent an das Normenwerk zu halten, anstatt das Ganze kooperativ zu lösen, um Abweichungen und Fehler zu tolerieren. Grundsätzlich sollte bei der Prüfung und Bewertung klar sein, dass es keine fehlerfreien Produkte gibt.

Nachfolgend wird auf Grundlage diverser Beispiele aufgezeigt, wie man mit Fehlern leben kann und dass nicht alles perfekt sein muss. Im Gegensatz zu früher können heute mit üblichen Prüfverfahren kleinste Fehler detektiert werden, die aber oft unterhalb einer kritischen Fehlergröße liegen.

Inhaltsverzeichnis

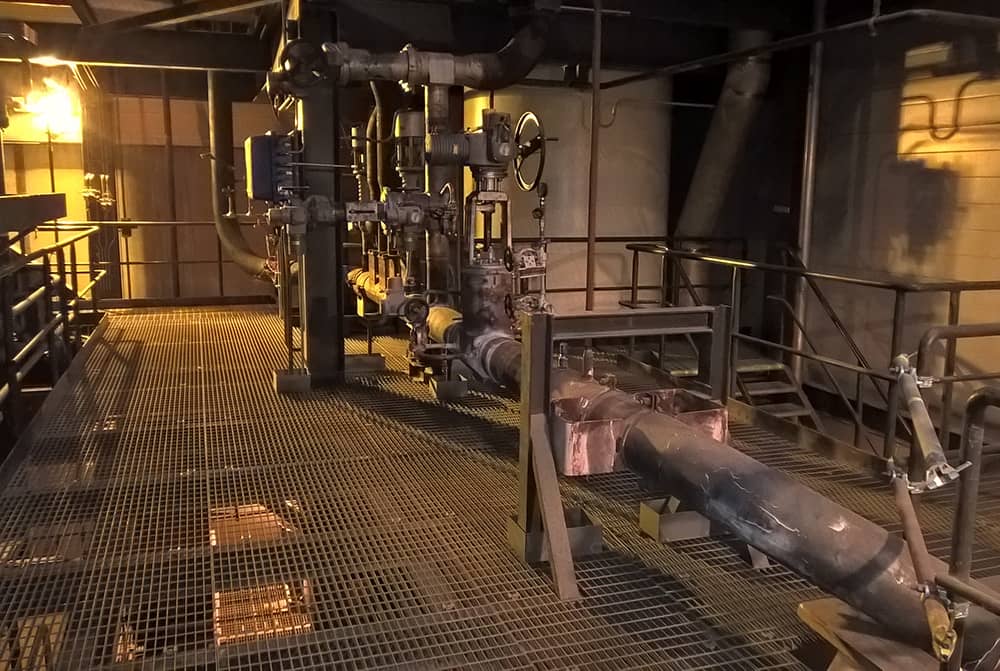

Beispiel 1: Leckage eines Fallrohrs unterhalb einer Kesseltrommel

Soweit sollte es nicht kommen! Dieses Bild zeigt, dass bei einem Schadenseintritt in der Regel von einem „Leck vor Bruch-Kriterium“ auszugehen ist. Weiterhin verdeutlicht es die Auswirkung einer nicht optimal durchgeführten Instandhaltung unter Berücksichtigung geeigneter Inspektionen und begleitenden Prüfungen.

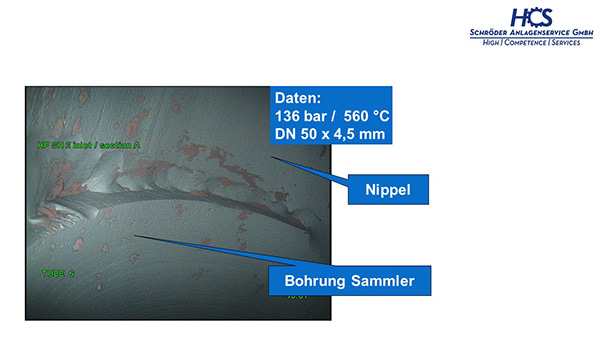

Beispiel 2: Nippel „Einschweißung“ in einem Austrittsammler

Eingeschweißter Nippel auf einen Hochdrucksammler aus 10CrMo9-10 mit einer ungenügenden Durchschweißung. Nach Regelwerk können diese mit einem gleichmäßig umlaufenden Restspalt < 1,5 mm eingeschweißt werden, was aber bei höherwertigen Werkstoffen wegen möglicher Rissbildungen nicht sinnvoll ist. Die gezeigte Ausführung weicht hiervon erheblich ab, hat aber auch einige Jahre gehalten. Aufgedeckt wurde dieser Qualitätsmangel durch eine festgestellte Leckage mit der Frage: Warum ist dieser Schaden aufgetreten? Diese Bauteile wurden von einer zertifizierten Stelle abgenommen und zum Betrieb freigegeben.

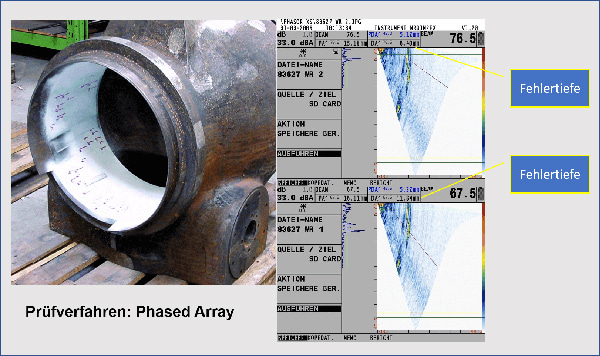

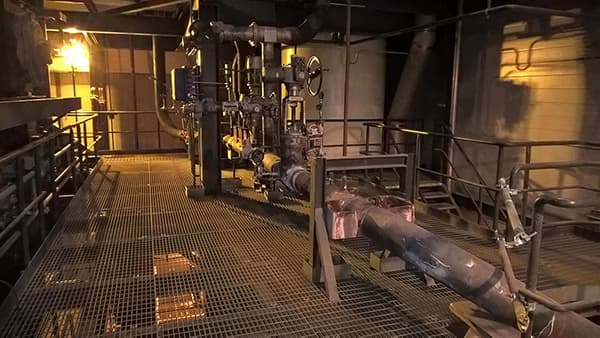

Beispiel 3: Absperrklappen vor Hochdruckvorwärmen in einem Kraftwerk

Bei Nachkontrollen von Absperreinrichtungen „Klappen“ wurden an diesen mit Ultraschall gehäufte Rissanzeigen auf der Innenseite festgestellt. Diese Erkenntnisse führten zu aufwendigen Nachkontrollen in Anlagen und dabei wurde festgestellt, dass eine Vielzahl von Klappen ähnliche Fehlerbefunde aufwies.

Die Klappen wurden aus einem warmfesten Stahlguss hergestellt und aus der Praxis ist bekannt, dass solche Klappen grundsätzlich sogenannte Warmrisse aufweisen können, die in der Regel als unbedenklich einzustufen sind. Durch den hohen Aufwand an QS-Maßnahmen und Einsatz von Prüftechnologien werden kleinste Fehler festgesellt, die als unbedenklich eingestuft werden können. Ein weiteres Kriterium ist die betriebliche Beanspruchung, die bei diesen Bauteilen als gering eingestuft werden kann.

Im konkreten Beispiel werden Anzeigen in verschiedenen Tiefen aufgezeigt, die sich mit dem Phased Array gut reproduzierbar darstellen lassen. Solche Befunde lassen sich idealerweise als sogenannte „Nullanzeigen“ für spätere Nachprüfungen verwenden und können somit auf ein mögliches Fehlerwachstum überwacht werden.

Beispiel 4: Frischdampfleitung in einem Biomassekraftwerk

Die ausgeführte Frischdampfleitung aus dem Werkstoff P91 zeigt eine Vielzahl von Schweißnähten, die nicht beschliffen wurden.

In weiteren Bildern werden Detailansichten weiterer konstruktiver Bereiche gezeigt. Dieses Beispiel verdeutlicht die „Beanspruchungsfähigkeit“ solcher Werkstoffe.

Beispiel 5: Eingeschweißte Rohrverbindung in eine Kesseltrommel

Dieses Beispiel zeigt eine eingeschweißte Rohrverbindung in einer Kesseltrommel aus dem Werkstoff WB 35 (15 Ni Cu Mo Nb 5). Aus heutiger Sicht wäre eine solche Ausführung nicht akzeptabel und müsste auf Grundlage diverser QS-Anforderungen und unter dem „Deckmantel“ des Regelwerks beschliffen werden.

Beispiel 6: Abgangsleitung zu einem Sicherheitsventil

Dieses Beispiel zeigt einen eingeschweißten Stutzen mit einem Abgang zum Sicherheitsventil und einer darüber liegenden Schweißnaht aus dem Werkstoff 10CrMo9-10.

Auch diese Ausführung ist akzeptabel und müsste auf Grundlage diverser QS-Anforderungen unter dem „Deckmantel“ des Regelwerkes beschliffen werden.

Fazit

Alle gezeigten Beispiele sind reale „Geschichten“ erlebter Praxis und verdeutlichen die Widerstandsfähigkeit von Komponenten und Schweißverbindungen mit Fehlern und Abweichungen klar zu kommen.

Um solche Entscheidungen treffen zu können, benötigt es ein ganzheitliches Wissen notwendiger Zusammenhänge wie:

- verfahrenstechnischer Anforderungen

- optimale Designkonzepte

- geeignete Werkstoff- und Prüfkonzepte

- Kenntnis von Wechselwirkungen wirkursächlicher Schadensmechanismen

- sinnvolle Inspektionen mit wiederkehrenden Prüfungen

- Einsatz sinnvoller Prüfkonzepte mit Bewertung wirkursächlicher Fehler

- Bereitschaft zur Übernahme von Verantwortung auf Basis möglicher Regelwerksabweichungen

Um Risiken und Gefahren reproduzierbar erfassen zu können, bietet die Betriebssicherheitsverordnung – BetrSichV „Verordnung über Sicherheit und Gesundheitsschutz bei der Verwendung von Arbeitsmitteln“ eine optimale Grundlage.

Autor: Hans Christian Schröder

Bildquellen: Hans Christian Schröder

Den kompletten Fachbeitrag finden Sie in „Die Schweißaufsicht im Betrieb“