Bildquelle: kzenon / iStock / Getty Images Plus

Beim Schweißen von Metallen reagieren die zu bearbeitenden Werkstücke sehr empfindlich auf die in der Luft enthaltenen Gase Sauerstoff und Stickstoff. Äußerst empfindlich reagiert auch die Wurzelseite der Schweißnaht, weshalb diese durch ein Gas gegen Oxidation geschützt werden muss. Dadurch können gleichzeitig die Qualität der Wurzel verbessert sowie Wurzelfehler vermieden werden. Der Wurzelschutz kommt in erster Linie bei hochlegierten Werkstoffen wie CrNi-Stählen oder Ni-Legierungen zum Einsatz.

Der Deutsche Verband für Schweißen und verwandte Verfahren e.V. (DVS) hat ein Merkblatt zum Wurzelschutz veröffentlicht. Der vollständige Titel lautet: DVS 0937:2023-05 „Wurzelschutz beim Schutzgasschweißen“.

Bei diesem Beitrag handelt es sich um einen Auszug. Den vollständigen Beitrag finden Sie im Produkt „Die Schweißaufsicht im Betrieb“.

Inhaltsverzeichnis

Auf diese Fälle ist das Merkblatt zum Wurzelschutz beim Schutzgasschweißen anwendbar

Die Inhalte des Merkblatts dienen dem Schutz und der Formung der Unterseite von Nähten durch Gase beim Heften und Schweißen metallischer Werkstoffe (insbesondere nichtrostende Stähle, aber auch andere oxidationsempfindliche Werkstoffe wie Titan und Nickelbasiswerkstoffe). Im Falle der Anwendung des Merkblatts auf unlegierte Stähle ist eher der Aspekt der günstigen Wurzelformung von Bedeutung. Grundsätzlich ist das Formieren beim Heften und Schweißen metallischer Werkstoffe anzuwenden, sofern Wurzelschutz nötig ist oder gefordert wird.

Begriffsdefinition und Zweck

Als „Wurzelschutz“ oder „Formieren“ wird das Umspülen der Schweißnahtwurzel und der hocherhitzten Nahtrandbereiche mit Schutzgasen bei gleichzeitiger Verdrängung sauerstoffhaltiger Atmosphäre bezeichnet. Als Schutzgase kommen inerte, reduzierende oder reaktionsträge Gase zum Einsatz. Durch den Wurzelschutz beim Schutzgasschweißen soll ein hochwertiger Oberflächenzustand der Wurzel im Hinblick auf möglichst geringe Oxidation und vorteilhafte Wurzelformung erzeugt bzw. erhalten werden.

Korrosionsbeständigkeit und Anlauffarben

Diese Aspekte gefährden die Korrosionsbeständigkeit

Die Korrosionsbeständigkeit nichtrostender Stähle wird durch eine sogenannten Passivschicht sichergestellt, die vor allem aus Chromoxid besteht. Die nur wenige Nanometer dicke Passivschicht bildet sich ab einem Chromgehalt von rund 10,5 % selbstständig in Verbindung mit Luftsauerstoff. Wird sie beschädigt oder entfernt, bildet sie sich neu. Dieser Vorgang beginnt spontan. Er erfordert jedoch eine gewisse Zeit, bis er vollständig abgeschlossen ist.

Dass sich die Passivschicht nicht oder nur unvollständig ausbildet und damit die Stahloberfläche korrosionsanfällig wird, beruht entweder auf

- mangelnder Präsenz von Sauerstoff oder

- einem mangelhaften Chromgehalt an der Oberfläche.

Zu wenig Sauerstoff kann beispielsweise in engen Spalten vorkommen, etwa unter Unterlegscheiben, weil diese den ausreichenden Zutritt von Luft und damit von Sauerstoff verhindern. Dringt ein flüssiges korrosives Medium in diesen Spalt ein, so hat dies zur Folge, dass sich die Passivschicht nicht genügend regenerieren kann. Dies führt zu Spaltkorrosion. Durch Korrosionsprodukte wird weiterer Sauerstoffzutritt verhindert. Durch das „Stehenbleiben“ korrosiver Medien, z.B. in Rohrbögen, wird derselbe Effekt erzielt.

Zu einem mangelhaften Chromgehalt an der Oberfläche kann es kommen, wenn unlegierte Stahlpartikel die Oberfläche kontaminieren, beispielsweise durch den Einsatz ungeeigneter Werkzeuge. Unter den rostempfindlichen Stahlpartikeln kann sich die beschädigte Passivschicht nicht neu ausbilden, dadurch entsteht Korrosion.

So entstehen Anlauffarben

Die Zufuhr von Wärme bei gleichzeitigem Sauerstoffangebot beschleunigt und verstärkt die Chromoxidbildung. Als unmittelbare Folge hieraus entsteht – anders als bei Raumtemperatur an der Luft – eine andere Schichtzusammensetzung. Die Schicht wird – abhängig von Temperatur und Einwirkdauer – dicker und verliert dabei ihre Schutzwirkung. Die veränderte Schicht offenbart sich in sogenannten Anlauffarben. Dabei handelt es sich um Verfärbungen neben der Schweißnaht. Zur Sicherstellung der Korrosionsbeständigkeit des Materials

- müssen Anlauffarben nach dem Schweißen entfernt werden (etwa durch Schleifen oder Beizen) oder

- muss die Bildung von Anlauffarben durch das Fernhalten von Sauerstoff verhindert werden.

Mit sinkender Temperatur stellt sich die Abfolge der Farben wie folgt dar: Grau – Blau – Rot – Gelb – blank. Aus der Farbe kann nur begrenzt auf den Restsauerstoffgehalt oder die Temperatur geschlossen werden, die für ihre Bildung erforderlich ist, weil auch die Zeitdauer der Wärmeeinwirkung von Bedeutung ist.

Hinweis: Es gilt zu beachten, dass die Farben unterschiedlich stark ausgeprägt erscheinen können und auch gleitende Farbverläufe in Betracht kommen. Es ist nicht immer eindeutig möglich, einzelne Farbbereiche zu identifizieren und zu charakterisieren.

Farben wirken sich unterschiedlich auf Korrosionsbeständigkeit aus

Untersuchungen kamen zu dem Ergebnis, dass unterschiedliche Anlauffarben unterschiedliche Auswirkungen auf die Korrosionsbeständigkeit haben:

- Gelb hat für sich genommen nur eine geringe Reduzierung der Beständigkeit zur Folge.

- Blau wäre für sich genommen relativ beständig. Beim Schweißen tritt Blau als Anlauffarbe aufgrund des Temperaturverlaufs jedoch nie alleine auf.

- Grau (verzundert) und Rot beeinträchtigen die Beständigkeit gravierend.

Grund hierfür sind die bei verschiedenen Temperaturen unterschiedlich stark ablaufenden Diffusionsvorgänge von Chrom und Eisen im nichtrostenden Stahl. Wegen des für das Schweißen charakteristischen Temperaturgefälles zwischen Schmelztemperatur einerseits und Raumtemperatur andererseits können einzelne Anlauffarben nicht isoliert auftreten – außer Gelb.

Hinweis: Es gilt zu beachten, dass in unmittelbarer Nähe zu einer blauen Verfärbung stets auch eine rote Verfärbung auftritt, die eine Schwachstelle darstellt.

Diese Gase dienen dem Wurzelschutz

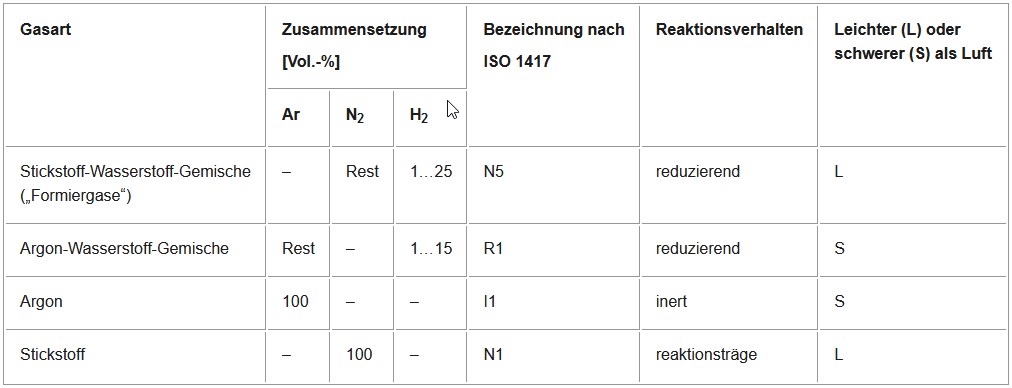

Zum Einsatz als Wurzelschutz beim Schutzgasschweißen kommen danach

- Argon,

- Stickstoff sowie

- jeweils Gemische dieser beiden Gase mit Wasserstoff.

Der Wasserstoffgehalt beträgt dabei nicht mehr als 25 %.

Dass sich Argon als inertes Gas für den Wurzelschutz eignet, ist offensichtlich. Es wird deshalb als reaktionsträge bezeichnet. Stickstoff hingegen kann ab einer Temperatur von rund 800 °C chemische Reaktionen eingehen. Die Temperaturen beim Wurzelschutz sind wurzelseitig wesentlich niedriger als im Lichtbogen. Dies hat zur Folge, dass der Stickstoff nicht dissoziieren kann und deshalb auch kaum in die Schmelze übergeht. Das Formieren kommt zudem überwiegend zum Schutz von nichtrostenden Stählen zum Einsatz, bei denen negative metallurgische Einflüsse durch Stickstoff nicht zu erwarten sind.

Wasserstoff wird in erster Linie wegen seiner reduzierenden Wirkung, d.h. seiner Fähigkeit, Sauerstoff chemisch zu binden, beigemischt. Bei einem wasserstoffhaltigen Gas ist die Schutzwirkung gegen Anlauffarbenbildung höher als bei einem nicht wasserstoffhaltigen Gas. Darüber hinaus kann auch das äußerst niedrige spezifische Gewicht von Wasserstoff genutzt werden. Da Wasserstoff brennbar ist, müssen besondere Sicherheitsaspekte beachtet werden.

Tab. 1: Gase und Gasgemische zum Formieren laut DVS-Merkblatt 0937 „Wurzelschutz beim Schutzgasschweißen“Die Begriffe „Formiergas“ und „Wurzelschutzgas“ werden häufig synonym verwendet. Dabei bezeichnet „Formiergas“ im technischen Sinne eine ganz bestimmte Klasse von Gasgemischen (Gemische aus Stickstoff und Wasserstoff). In dem diesem Beitrag zugrunde liegenden DVS-Merkblatt 0937 ist deshalb grundsätzlich von „Wurzelschutzgas“ die Rede; es sei denn, es handelt sich tatsächlich um ein N2-H2-Gemisch, also ein „Formiergas“).

Außer den bereits erwähnten Gasen und Gasgemischen könnte auch Helium als inertes Gas oder als Gemischbestandteil verwendet werden. Aufgrund des deutlich höheren Preises von Helium kommt es in der Praxis eher selten zum Einsatz.

Hinweis: Formiergas ist ein Gas zum Formieren, aber nicht jedes Gas zum Formieren ist automatisch ein Formiergas.

Diese Auswahlkriterien spielen eine Rolle

Die nachstehend aufgeführten Kriterien spielen eine wesentliche Rolle bei der Wahl des Wurzelschutzgases:

- Geeignetheit für den Werkstoff

- Dichte (zum Ermöglichen der gewünschten Spültechnik)

- wirtschaftliche Aspekte

Wann ein Wurzelschutzgas für den zu formierenden Werkstoff geeignet ist

An der vergleichsweise kalten Nahtwurzel kann es zu Wechselwirkungen zwischen Schutzgas und Metall kommen. Vor diesem Hintergrund ist nicht jedes Wurzelschutzgas für jeden Werkstoff gleichermaßen geeignet.

| Gasart | Bezeichnung nachISO 14175 | Werkstoffart |

| Argon | I1 | sämtliche schmelzschweißgeeignete metallische Werkstoffe, z.B.: – austenitische nichtrostende Stähle – austenitisch-ferritische nichtrostende Stähle (Duplexstähle) – ferritische Cr-Stähle – gasempfindliche Werkstoffe (z.B. Ti, Zr), wasserstoffempfindliche Werkstoffe (hochfeste Feinkornbaustähle, Kupfer und Kupferlegierungen, Aluminium und Aluminiumlegierungen, sonstige NE-Metalle) – warmfeste Stähle (z.B. P91, P92, 1.49xx) |

| Argon-Wasserstoff-Gemische | R1 | austenitische nichtrostende Stähle, Nickel und Nickellegierungen |

| Stickstoff | N1 | austenitische nichtrostende Stähle, austenitisch-ferritische nichtrostende Stähle (Duplexstähle) |

| Stickstoff-Wasserstoff-Gemische („Formiergase“) | N5 | austenitische nichtrostende Stähle, Nickel und Nickellegierungen, Duplexstähle (unter bestimmten Voraussetzungen) |

Gasaufnahmeempfindliche Werkstoffe

Insbesondere bei den wasserstoffhaltigen Wurzelschutzgasen gilt es, bestimmte Einschränkungen zu beachten. So sind diese Gase vor allem für gasaufnahmeempfindliche Werkstoffe wie Titan ungeeignet, weil es hier zu einer Versprödung und/oder Porenbildung kommen kann. Solche Gemische sollten darüber hinaus auch nicht bei Feinkornbaustählen ab 420 MPa Streckgrenze zum Einsatz kommen, weil das sehr feinkörnige ferritische Gefüge besonders leicht Wasserstoff aufnimmt und es dadurch verspröden kann.

Duplexstähle

Im Falle von Duplexstählen besteht unter bestimmten Umständen die Möglichkeit, wasserstoffhaltige Wurzelschutzgase bis zu einem H2-Gehalt von maximal 10 % (bevorzugt 5 %) zu verwenden. Hier gilt es jedoch darauf zu achten, dass kein Wasserstoff in den Lichtbogenbereich gelangen kann, etwa durch zu hohen Spüldruck. Deshalb muss in einem solchen Fall ohne Spalt geschweißt werden.

Bei der Verwendung von stickstoffhaltigen Wurzelschutzgasen bilden sich goldgelbe Beläge auf titanstabilisierten nichtrostenden Stählen, beispielsweise 1.4571/X2CrNiMoTi17-12-2. Hintergrund ist der Umstand, dass sich Titan aus dem Werkstoff und Stickstoff aus dem Wurzelschutzgas zu Titannitrid verbinden. Dabei handelt es sich um eine goldgelb erscheinende, sehr harten Verbindung, die sich auf der Nahtwurzel ablagert. Von einer oxidischen Anlauffarbe, wie sie im Falle einer ungenügenden Spülung auftritt, unterscheidet sich diese Art von Belägen dadurch, dass sie ausschließlich auf der Nahtwurzel auftritt und nicht auch neben der Naht.

Die Autoren des Merkblatts weisen im Originaldokument darauf hin, dass Einflüsse dieser TiN-Beläge auf die Korrosionsbeständigkeit von nichtrostenden Stählen bislang nicht bekannt sind. Werden verfärbungsfreie Nähte gefordert, gilt es, die Kombination aus Ti-stabilisiertem Werkstoff und stickstoffhaltigem Wurzelschutzgas zu vermeiden.

Wann die Gasdichte von Bedeutung ist

Müssen große Volumina gespült werden, können die unterschiedlichen Dichten der Spülgase eine Rolle spielen.

- Argon und die technisch relevanten Argon-Wasserstoff-Gemische sind schwerer als Luft.

- Stickstoff und Stickstoff-Wasserstoff-Gemische sind leichter als Luft.

Hieraus sollte als Konsequenz folgen – soweit möglich –, die Gase, die eine geringere Dichte als Luft aufweisen, von oben in das zu spülende Volumen einzuleiten. Dadurch ist gewährleistet, dass sich das Spülgas oben unter der Behälterwandung sammelt und die im Behälter vorhandene Luft langsam nach unten hinaus verdrängt wird. Im Falle der Einleitung eines solchen Gases von unten, würde es ungerichtet nach oben steigen. Unmittelbar nach der Einleitung käme es zu einer Verwirbelung mit der im Behälter vorhandenen Luft, wodurch eine effektive Spülung verhindert würde. Für Gase, die schwerer als Luft sind, gilt das Umgekehrte, d.h. Einleitung von unten, Entlüftung nach oben.

Kommen spezielle Formiervorrichtungen zum Einsatz, beispielsweise bei Rohrschweißungen, spielt dieser Effekt praktisch keine Rolle, weil hier das zu spülende Volumen relativ gering gehalten werden kann. Mit der Größe des Spülvolumens wächst die Bedeutung des spezifischen Gewichts des Spülgases.

Wirtschaftliche Gesichtspunkte sind auch ein Entscheidungskriterium

Von wesentlicher Bedeutung bei der Auswahl eines bestimmten Wurzelschutzgases ist auch dessen Verfügbarkeit. Ist beispielsweise bereits eine Argon-Tankversorgung mit Ringleitung installiert, spricht vieles dafür, in diesem Fall das kostengünstig verfügbare Gas auch als Wurzelschutz zu verwenden, statt Formiergas aus Flaschen oder Bündeln. Solange das jeweilige Gas für den zu schweißenden Werkstoff geeignet ist, spricht nichts dagegen.

Autor: Ernst Schneider

Den kompletten Beitrag finden Sie im Produkt „Die Schweißaufsicht im Betrieb“.