Bildquelle: Berkut_34 / iStock / Getty Images Plus

Unregelmäßigkeiten in Schweißnähten können sowohl im Schweißgut (in der „Schweißnaht“), in der Wärmeeinflusszone (WEZ) oder im Grundwerkstoff auftreten. In Form von z.B. geometrischen Abweichungen können sie auch das gesamte Bauteil als Verbund betreffen.

Nach der Ausführung der Schweißnaht folgen spezielle Prüfungen, deren Ergebnisse verantwortungsbewusst zu bewerten sind. Führt doch die Bewertung zur Entscheidung, ob eine hergestellte Fügeverbindung verbleiben kann, somit von „guter Qualität“ ist, oder ob es zu einer Reparatur der Verbindungsstelle oder gar zu einem Austausch des gesamten Bauteils kommen muss. Andererseits ist es zweifellos so, dass die Entscheidung, rechtzeitig getroffen, immer noch bedeutend besser ist, als ein Bauteilversagen mit eventuellen signifikanten Personen- oder Sachschäden zu riskieren.

Bei diesem Beitrag handelt es sich um einen Auszug. Den vollständigen Beitrag finden Sie im Fachbuch „Die zerstörungsfreie Schweißnahtprüfung“.

Inhaltsverzeichnis

Äußere und innere Unregelmäßigkeiten sowie Schweißbarkeit

Unregelmäßigkeiten an Schweißverbindungen oder Bauteilen, unabhängig vom Ort ihres Auftretens, bezeichnet man als äußere Unregelmäßigkeiten, wenn sie mit bloßem Auge, ggf. unter Einsatz von Messmitteln, sichtbar sind. Einige dieser Abweichungen, wie Risse und Mikrorisse, erfordern jedoch zusätzliche technische Hilfsmittel zur Erkennung.

Treten die Unregelmäßigkeiten nicht an der Bauteil- bzw. Schweißnahtoberfläche auf oder reichen nicht bis dorthin, handelt es sich um innere Unregelmäßigkeiten. Sie lassen sich mittels zerstörungsfreier Prüfung ausschließlich durch Anwendung technischer Prüfverfahren unter Zuhilfenahme entsprechender Prüfgeräte erkennen.

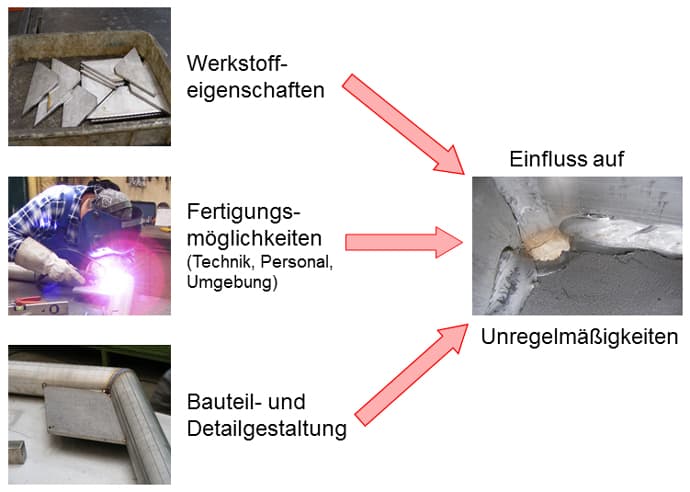

Der Begriff der Schweißbarkeit z.B. eines Bauteils wird im Allgemeinen von den Voraussetzungen

- Schweißeignung (des Werkstoffs),

- Schweißmöglichkeiten (der Fertigung),

- Schweißsicherheit (Bemessung und Konstruktion)

abhängig gemacht. Demzufolge haben die gleichen Faktoren Einfluss auf das Vorkommen oder eben auch die Vermeidung von Unregelmäßigkeiten in Schweißnähten. Die Suche nach Einflüssen auf das Entstehen von Unregelmäßigkeiten führt zurück zu den genannten Begriffen.

Die Unregelmäßigkeiten in Schweißnähten werden aufgrund der Norm DIN EN ISO 6520-1 in sechs Hauptgruppen eingeteilt:

- Risse

- Hohlräume

- feste Einschlüsse

- Bindefehler und ungenügende Durchschweißung

- Form- und Maßabweichungen

- sonstige Unregelmäßigkeiten

Für andere Schweißverfahren und andere Werkstoffe können die Begriffe sinngemäß

angewendet werden.

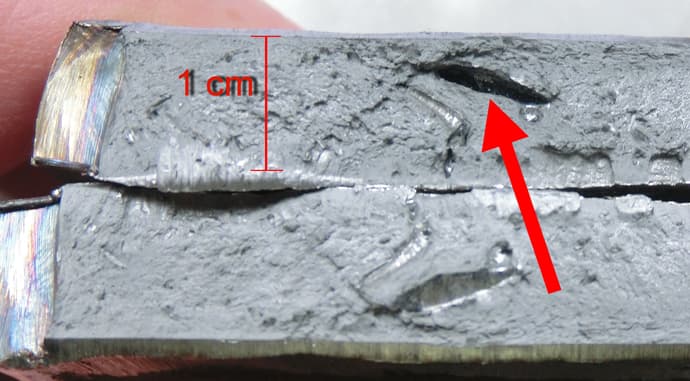

Auf Risse prüfen

Das Auftreten von Rissen kann einen beherrschbaren Zustand des Bauteils bedeuten; es kann aber auch zum Totalversagen mit weitreichenden Folgen führen. Dies macht die Beurteilung umso schwieriger. Deshalb kommt es darauf an, die beeinflussenden Faktoren genau zu kennen und durch geeignete Maßnahmen den Rissbildungsprozessen weitgehend entgegenzuwirken. Ein Riss kann sowohl als innere Unregelmäßigkeit wie auch an der Oberfläche bzw. bis zur Oberfläche reichend vorkommen.

Risse können im Schweißgut, in der Bindezone, in der Wärmeeinflusszone sowie im Grundwerkstoff auftreten.

Der Endkraterriss tritt als Oberflächenunregelmäßigkeit im Endkrater der Schweißnaht auf, und zwar als:

- Längsriss

- Querriss

- sternförmiger Riss

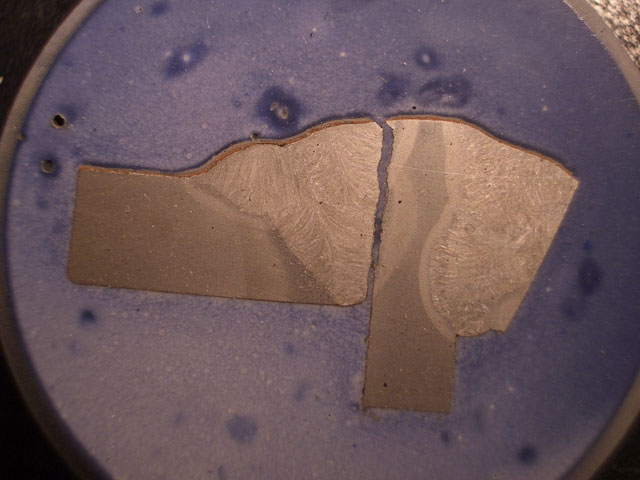

Hohlräume

Bis zu einer gewissen Größe gelten Hohlräume bei vielen Anwendungen als unkritisch, da ihr Auftreten die Festigkeit und Gebrauchstauglichkeit des geschweißten Bauteils nur wenig beeinflusst. Werden jedoch die festen Grenzwerter überschritten, kann dies zur merkantilen Verringerung der Nutzungssicherheit des Bauteils bis hin zum Versagen mit weitreichenden Folgen führen.

Zusätzlich ist zu beachten, dass aufgrund von vorhandenen und bis an die Oberfläche des Bauteils reichenden Hohlräumen die Dauerhaftigkeit negativ beeinflusst werden kann. Liegt eine entsprechende Anfälligkeit des Materials vor, stellen solche „Öffnungen“ regelmäßig ein Einfallstor für Korrosion dar, was

schließlich im ungünstigsten Fall ebenfalls zum Ausfall des Bauteils führen kann.

Im Allgemeinen entstehen Hohlräume aufgrund von:

- metallurgischen Ursachen, wenn die Erstarrung des Materials so schnell erfolgt, dass Schwindungshohlräume nicht mehr durch nachfließendes flüssiges Material gefüllt werden können

- Gaseinschlüssen, was die Hauptursache für das Auftreten von (inneren) Hohlräumen ist

Feste Einschlüsse

Die Ursache fester Einschlüsse können äußerst vielfältig sein. Deshalb ist es schwierig, die genaue Ursache eines Einschlusses festzustellen. Letztendlich kann nur die richtige Interpretation vorhandener „Indizien“ zur richtigen Entscheidung über Verbleib oder Reparatur führen.

Voraussetzung für das Auftreten fester Einschlüsse ist zunächst auch hier das Vorhandensein einer schmelzflüssigen Phase im Bereich der Verbindung oder eines vergleichbaren Zustands zwischen den zu verbindenden Bauteilen (z.B. gelöster Werkstoffbereich aufgrund chemischer Vorgänge). Weiterhin muss das betrachtete Fügeverfahren mindestens eine der nachstehenden Bedingungen erfüllen:

- Der Prozess bildet Schlacken aus, die nicht verlässlich vom Schweißbad ferngehalten werden können.

- Prozess und eingesetzte Werkstoffe neigen stark zur Bildung von Oxiden, die nicht verlässlich vom Schweißbad ferngehalten werden können.

- Feste oder flüssige Fremdmaterialien können aufgrund ihres Einsatzes als Schweißhilfsstoffe in das Schweißbad gelangen.

- Fremdmetalle können z.B. durch die gerätetechnische Ausrüstung in das Schweißbad gelangen.

Feste Einschlüsse können in ihrer Ausprägung auftreten:

- zeilenförmig

- vereinzelt

- örtlich gehäuft

Bei den metallischen Einschlüssen wird unterschieden nach dem Material des

Einschlusses:

- Kupfer

- Wolfram

- sonstiges Metall

Feste Einschlüsse, sofern sie einzeln auftreten und eine bestimmte Größe nicht überschreiten, sind im Regelfall in der Schweißnaht zu belassen. Kritisch ist die sicher eher selten vorkommende Situation zu beleuchten, wenn Einschlüsse bis an die Oberfläche reichen. Insbesondere im Zusammenhang mit Korrosionserscheinungen können hier negative Auswirkungen auftreten. Einschlüsse von Kupfer sind hingegen immer zu entfernen.

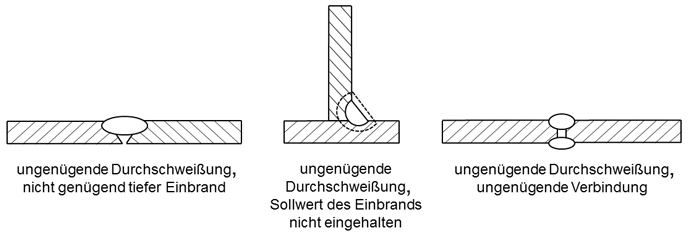

Bindefehler und ungenügende Durchschweißung

Bindefehler und ungenügende Durchschweißungen, die bis an die Oberfläche der Naht austreten, werden im Regelfall nicht toleriert, da dort neben der unmittelbaren Kerbwirkung Probleme der Korrosion zu beachten sind. Besonders bei einem verhältnismäßig großflächigen Ausmaß ist auch nicht mehr von einer genügenden „Kraftumlenkung“ im Bauteil auszugehen, weshalb ein Bauteilversagen bei hoher Auslastung wahrscheinlich wird.

Bindefehler und ungenügende Durchschweißungen können sowohl als Oberflächenunregelmäßigkeiten

wie auch als innere Unregelmäßigkeiten auftreten.

Übliche Situationen einer ungenügenden Durchschweißung zeigt die folgende

Abbildung:

Form- und Maßabweichungen

Unter dem Oberbegriff der Form- und Maßabweichungen ist ein ganzes Bündel von Unregelmäßigkeiten zusammengefasst, die das Tragverhalten und die Dauerhaftigkeit der Schweißverbindung als solches wie auch im Verbund des gesamten Bauteils beeinflussen können. Solche Unregelmäßigkeiten können im Detail die unterschiedlichsten Auswirkungen haben:

- Veränderung des Kraftverlaufs im Bauteil und damit des Tragverhaltens

- wie zuvor, jedoch lokal bezogen auf die Schweißnaht

- örtliche Kerbwirkung und damit Beeinflussung der Dauerhaftigkeit

- Angriffspunkte für Korrosion

- optischer Mangel

Danach bestimmt sich im Wesentlichen die Entscheidung, ob eine solche Unregelmäßigkeit verbleiben kann oder nachgearbeitet werden muss.

Sonstige Unregelmäßigkeiten in Schweißnähten

Unter der Gruppe Nr. 6 der Norm DIN EN ISO 6520-1 werden weitere Oberflächenunregelmäßigkeiten zusammengefasst. Der überwiegende Teil dieser Abweichungen stellt lediglich ein optisches Problem dar oder beeinflusst ggf. die Bauteilfunktion.

Die Beseitigung von Unregelmäßigkeiten hängt von vertraglichen Vereinbarungen und dem geplanten Einsatz des Bauteils ab. Korrosionsschutz, Festigkeit und Dauerhaftigkeit können ebenfalls eine Rolle spielen. Korrekturmaßnahmen wie Schleifen, Nachschweißen oder der Ersatz beschädigter Bauteile sind oft notwendig. Daher müssen die Schweißparameter und die Fähigkeiten der Schweißer im Vorfeld der Arbeitsaufgabe anzupassen.

Unregelmäßigkeiten verwandter Prozesse

Ergänzt werden muss die Betrachtung dieser Prozesse durch die speziellen prozess- oder werkstoffspezifischen Begriffe zur Bewertung von Unregelmäßigkeiten der jeweiligen Anwendungen, z.B.:

- Heizelementschweißen von Kunststoffen

- Klebetechnik

Einsatz der zerstörungsfreien Prüfverfahren

„Die Zerstörungsfreie Prüfung ist ganz wesentlich mitverantwortlich für Unfälle und Katastrophen, die nicht passieren. Vermutlich ist das die Ursache dafür, dass sie trotz der enormen Bedeutung, die sie für das tägliche Leben jedes Einzelnen hat, so wenig im Bewusstsein der Menschen präsent ist“

Deutsche Gesellschaft für Zerstörungsfreie Prüfung e.V. – DGZfP (www.dgzfp.de)

Richtig angewendet tragen die Prüfverfahren der ZfP entscheidend zur Produkt-, Betriebs- und Gebrauchssicherheit bei. Aber: Qualität ist nicht herbeiprüfbar!

Autor: Dipl.-Ing. Jürgen Bialek