Auszug aus dem Fachbuch „Schadensfälle beim Schweißen vermeiden“.

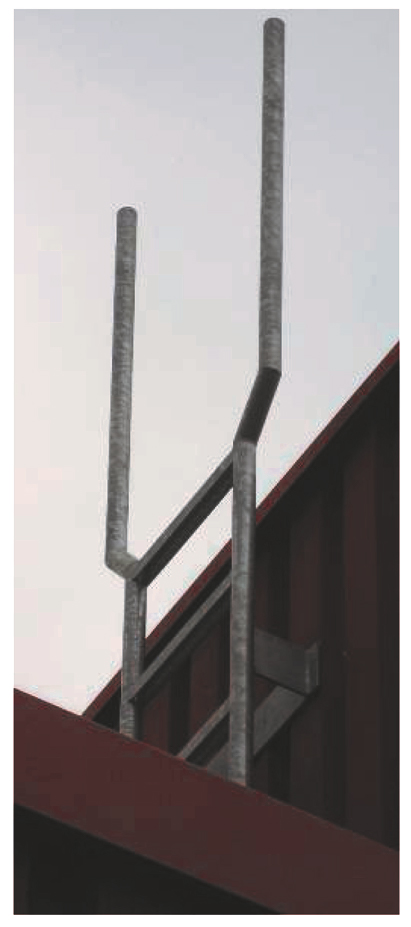

Eine Stahlbaufirma fertigte fest angebrachte Aufstiegsleitern an einem Neubau.

Ein Mitarbeiter wollte auf das Dach des Gebäudes steigen und hielt sich oben am Ende der Leiter jeweils an den Halterohren fest.

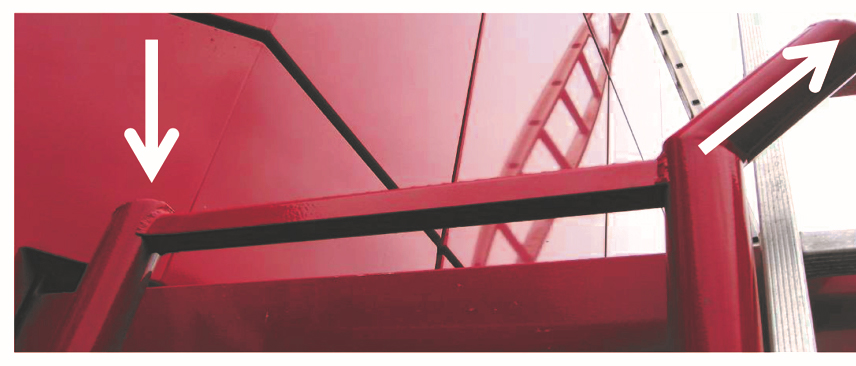

Dabei brachen beide Halterohre ab, der Mitarbeiter stürzte rückwärts auf den Boden und verletzte sich schwer. Die folgende Abbildung zeigt die Schweißnaht-Bruchstelle.

Die örtliche Polizei, die den Unfall aufnahm, stellte die Rohre sicher und bat mich um ein Sachverständigengutachten.

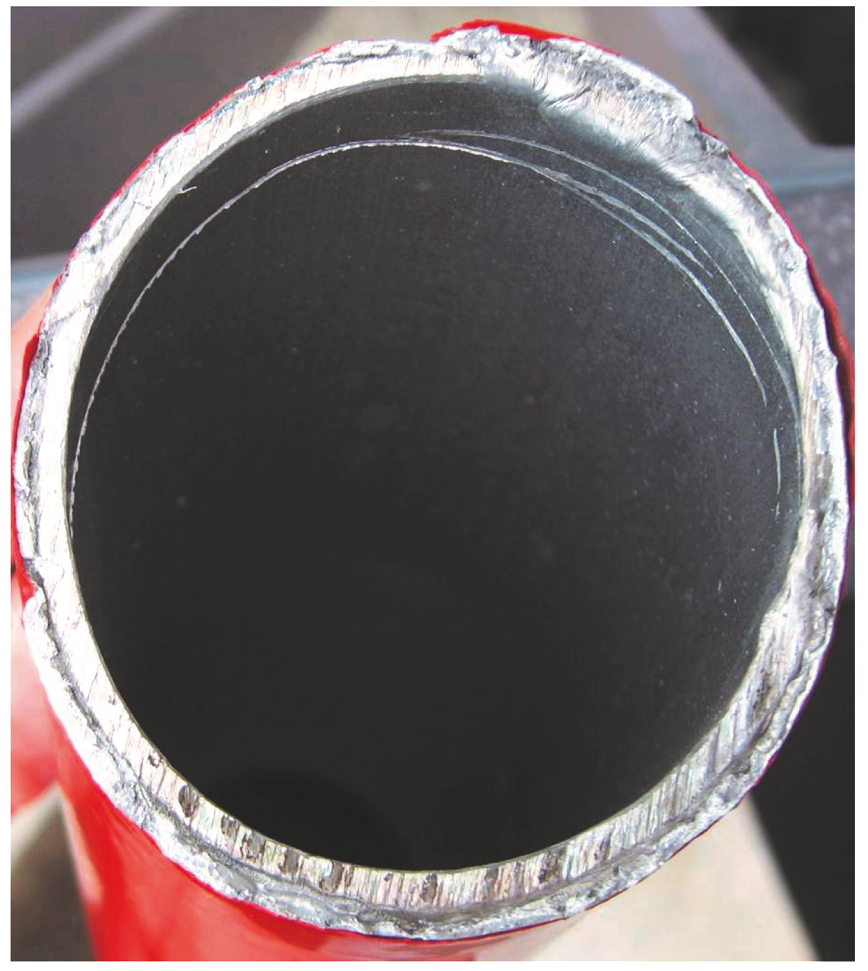

Als Werkstoff für die Rohre wurde Aluminium verwendet. Die Bruchfläche zeigt, dass nur eine minimale Durchschweißung (max. 10 %) vorhanden war.

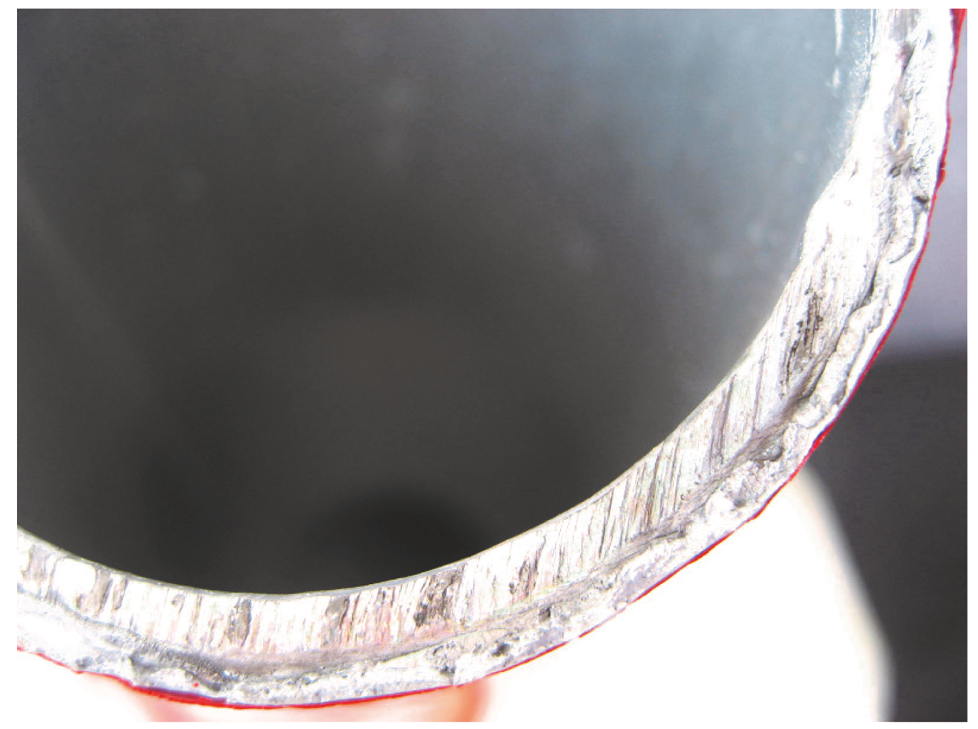

Die folgenden zwei Abbildungen zeigen sehr deutlich, dass keine Schweißnahtvorbereitung (Anfasung) vorhanden war.

Die Rohre waren nur abgesägt und stumpf zusammengefügt. In der Zeichnung war eine V-Naht vorgesehen. Die Schweißnaht wurde nur oben daraufgesetzt und teilweise, wahrscheinlich aus optischen Gründen, wieder abgeschliffen. Der Sägeschnitt mit seinen starken Riefen ist fast noch vollständig erhalten, teilweise ist, wie in der folgenden Abbildung zu erkennen, das Schweißgut durchgefallen und mit Oxidhaut versehen, d.h., es war gar keine Verbindung vorhanden.

Beim anschließenden Besuch des Herstellers der Leiter mit der Polizei wurde die Herstellerqualifikation des Betriebs überprüft. Die Firma hatte eine Herstellerqualifikation nach DIN 18800 T7 Klasse C, aber keine für Aluminium. Der Schweißer war nur für Bleche aus Stahl, aber weder für die Rohre aus Stahl (die Leiter war aus verzinktem Stahlrohr) noch für die gebrochene Leiter aus Aluminium qualifiziert.

Die Schadensursachen

Der Schweißer, der die Arbeiten durchgeführt hatte, war für diese Arbeit nicht qualifiziert.

Der Betrieb hatte keinen Schweißer zur Verfügung, der für Rohrschweißungen – weder aus Stahl noch aus Aluminium – qualifiziert war.

Autor: Peter Gerster

Bilder: Peter Gerster

Auszug aus dem Fachbuch „Schadensfälle beim Schweißen vermeiden“.

Tipp der Redaktion

Lesen Sie auch den Schadensfall „Sanierung einer Stauklappe“.