Bildquelle: wnjay_wootthisak / iStock / Getty Images Plus

Die Grundanforderung an jedes auf dem Markt bereitgestellte Produkt besteht darin, dass es den anwendbaren Rechtsvorschriften entspricht und die Sicherheit sowie Gesundheit der Benutzer umfassend schützt. Das heißt aber auch, dass zum Schutz der Benutzer eines Produkts ggf. mehr getan werden muss, als es mit den Anforderungen der einschlägigen Rechtsvorschriften gefordert wird, sofern die Benutzersicherheit signifikant beeinträchtigt ist. Ansonsten gilt der zweite Anstrich eben auch für all die Produkte, für die es (noch) keine spezielle Rechtsvorschrift gibt.

Verantwortlich für die Einhaltung dieser Anforderungen ist der Hersteller des Produkts.

Bei diesem Beitrag handelt es sich um einen Auszug. Den vollständigen Beitrag finden Sie im Fachbuch „Schweißanweisung und Schweißverfahrensprüfung“.

Inhaltsverzeichnis

Herstellerverantwortung

„Verursacht“ ein Produkt einen Schaden, wird also eine Person verletzt oder getötet oder entsteht ein Sachschaden, begründet dies zunächst eine Ersatzpflicht des Herstellers gegenüber dem Geschädigten. Dabei wird

unterschieden zwischen einer sogenannten Verschuldenshaftung nach dem Bürgerlichen Gesetzbuch und der Gefährdungshaftung, z.B. nach dem Produkthaftungsgesetz in Deutschland.

Im ersten Fall muss jemand persönlich „schuld“ an dem Schaden sein, indem er z.B. vorsätzlich oder fahrlässig das Produkt nicht richtig (man könnte auch sagen: nicht qualitätsgerecht) gefertigt hat. Oder

eine verantwortliche Person verursacht durch eine sogenannte Unterlassung, dass das Produkt eben nicht korrekt gefertigt wurde. Dies könnte z.B. auch eine fehlerhafte oder sogar eine fehlende Planung sein.

Der Begriff der Gefährdungshaftung beschreibt die grundsätzliche Einstandspflicht des Herstellers bei aufgetretenen Personenschäden, mit Einschränkungen auch bei Sachschäden aufgrund seiner Verantwortung für das von ihm hergestellte Produkt. Ein persönliches Verschulden einer im Herstellprozess beteiligten Person ist hier nicht vonnöten.

Sorgfaltspflicht in der Produktherstellung

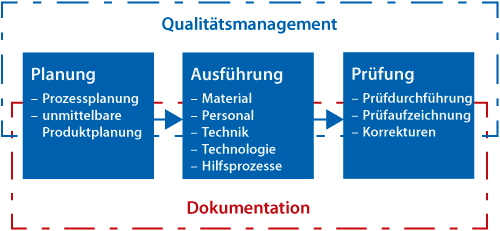

Die Herstellung eines sicheren Produkts und der Schutz vor Haftungsansprüchen gelingen nur Herstellern, die die notwendige und angemessene Sorgfalt walten lassen. Dies betrifft alle zeitlichen wie sachlichen Abschnitte der Produktherstellung und umfasst die Phasen der Planung, der Ausführung und der Prüfung.

Unternehmensverantwortung und Anforderung im Qualitätsmanagementsystem (QMS)

Jeder Unternehmer sollte bestrebt sein, ein gut verkaufbares und sicheres Produkt in Verkehr zu bringen. Daher muss er seine Prozesse darauf ausrichten. Auch kleine Betriebe und Handwerker müssen planen, welche Verfahren, technische Ausstattung und Fertigungsparameter sie verwenden, z.B. für eine Auftragsschweißung an einem Bauteil aus Vergütungsstahl. Normen und Spezifikationen für Qualitätsmanagement betonen geplantes Handeln und Abläufe in der Organisation.

Grundanforderungen an Schweißbetriebe

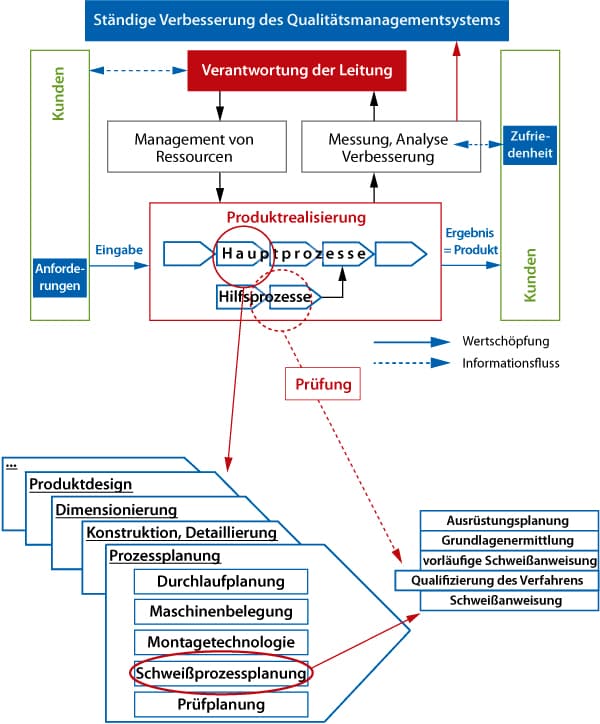

Die Erstellung von Schweißanweisungen und die Durchführung von Schweißverfahrensprüfungen sind zentrale Aufgaben in einem Schweißbetrieb, die meist direkt aus der Produktplanung resultieren. Diese Aufgaben bilden eine Schnittstelle zur Fertigung und erfordern oft zusätzliche Hilfsprozesse zur Prüfung der Arbeitsergebnisse gemäß relevanten Spezifikationen. Häufig wird diese Prüfung von einem unabhängigen Dritten durchgeführt.

Anforderungen zum Qualitätsmanagement in Normen

Die grundlegende und branchenübergreifend anwendbare Norm ist die DIN EN ISO 9001:2015-11 „Qualitätsmanagementsysteme – Anforderungen“.

Wesentliche Anforderungen der DIN EN ISO 9001:2015-11 sind

- Betriebliche Planung und Steuerung (Abschnitt 8.1)

„Die Organisation muss die Prozesse zur Erfüllung der Anforderungen an die Bereitstellung von Produkten und Dienstleistungen und zur Durchführung der in Abschnitt 6 [der Norm – Anm. d. Verf.] bestimmten Maßnahmen planen, verwirklichen und steuern […].“ - Steuerung der Produktion und Dienstleistungserbringung (Abschnitt 8.5.1)

„[…] die Verfügbarkeit von dokumentierten Informationen, die festlegen: die Merkmale der zu produzierenden Produkte, der zu erbringenden Dienstleistungen

oder der durchzuführenden Tätigkeiten. […]“ - Steuerung der Produktion und Dienstleistungserbringung (Abschnitt 8.5.1)

„[…] Falls zutreffend, müssen beherrschte Bedingungen Folgendes enthalten: […] die Validierung und regelmäßig wiederholte Validierung der Fähigkeit, geplante Ergebnisse eines Prozesses der Produktion oder Dienstleistungserbringung zu erreichen, wenn das resultierende Ergebnis nicht durch anschließende Überwachung oder Messung verifiziert werden kann; […]“

Qualität in Schweißbetrieben

Die Normen der Reihe DIN EN ISO 3834 stellen die wichtigsten ergänzenden Spezifikationen für die Anwendung eines Qualitätsmanagementsystems dar. Sie behandeln die Anforderungen im Zusammenhang mit dem Schmelzschweißen an metallischen Werkstoffen und damit einen umfassenden Teil der Schweißaufgaben in Industrie und Handwerk.

Anforderungen aus den Leitfäden und Ergänzungsnormen können Bestandteil von Produktnormen werden, indem sich die Produktnorm mit einzelnen zu erfüllenden Anforderungen auf die Festlegungen in den QM-Normen bezieht (vgl. Bezugnahme der Normenreihe DIN EN 1090 auf die Reihe DIN EN ISO 3834).

Qualifizierungsschritte und Umsetzen der Anforderungen

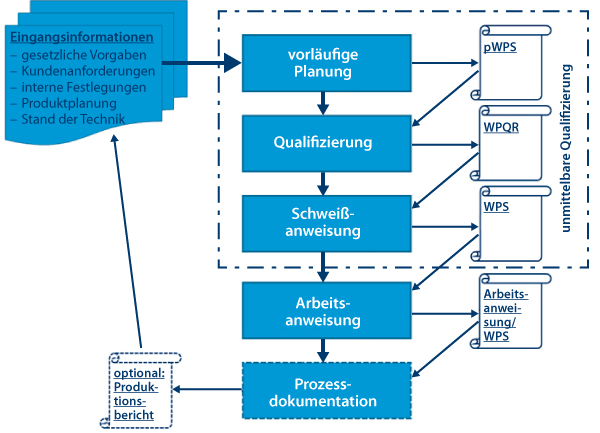

In Qualitätsmanagementsystemen für Schweißbetriebe und verwandte Verfahren sind die Planung und Qualifizierung der anzuwendenden Verfahren von großer Bedeutung. Die prinzipiell auszuführenden Schritte zeigt die folgende Darstellung.

Der Anwendungsbereich der elementaren Qualitätsanforderungen des Teils 4 der Normenreihe DIN EN ISO 3834 stellt keine speziellen Anforderungen in Bezug auf die Qualifizierung von Schweißverfahren. Der Hersteller, der in diesem Bereich Produkte fertigt, unterliegt den Kriterien nur dann, wenn sie in einem Vertrag gefordert werden oder er in eigener Verantwortung Festlegungen trifft. Gründe dafür sind z.B. die Ausführungsqualität, die allgemeine Produktsicherheit oder um eine verbesserte Handhabe in einem Produkthaftungsfall.

Schweißanweisungen und Qualifizierungsprozess

Mit der erfolgreichen Qualifikation eines Verfahrens anhand der vorläufigen Schweißanweisung (pWPS) und auf der Basis des zugehörigen Berichts über die Qualifizierung (WPQR) erstellt der Hersteller die (endgültige) Schweißanweisung (WPS). Dieses Dokument kann als unmittelbare Grundlage für die Ausführung der Schweißarbeiten herangezogen werden.

In einigen Fällen werden weitere Arbeitsanweisungen (WI) auf der Basis der qualifizierten Schweißanweisung ausgestellt.

Im Bereich der umfassenden Qualitätsanforderungen (DIN EN ISO 3834-2) wird abschließend darauf verwiesen, dass der Hersteller (in einem Qualitätsmanagementsystem) ein Verfahren einrichten und aufrechterhalten muss, um u.a. die Dokumente der Schweißanweisungen und der Verfahrensprüfungen prozesssicher und qualitätsgerecht erstellen und anwenden zu können.

Typische Tätigkeitsbereiche

Nachfolgend werden die typischen Fragen und Themen zusammengestellt, die in der täglichen Arbeit eine Rolle spielen können, sofern sie im einzelnen Unternehmen bzw. bei dem einzelnen Projekt zutreffend sind:

- Grundlagen und Vertrag

- Design und Berechnung

- Personal

- Einrichtungen und Arbeitsstätten

- Werkstoffe

- Fertigungsplanung

- Fertigungsprozess

- Prüfung

- Qualitätsaufzeichnungen

Autor: Dipl.-Ing. Jürgen Bialek