Bildquelle: sorn340 / iStock / Getty Images Plus

Das Merkblatts DVS 0920 „Wolfram-Inertgasschweißen (WIG) – Prozess, Verfahren, Werkstoffe, Normung“ veröffentlicht gilt für das Wolfram-Inertgasschweißen metallischer Werkstoffe. Es liefert einen allgemeinen Überblick über die typischen Merkmale des WIG-Verfahrens und seine Verfahrensvarianten. Die wesentlichen Inhalte haben wir Ihnen in diesem Beitrag zusammengefasst.

Bei diesem Beitrag handelt es sich um einen Auszug. Den vollständigen Beitrag finden Sie im Produkt „Die Schweißaufsicht im Betrieb“.

Inhaltsverzeichnis

WIG-Schweißen ist vielseitig anwendbar

Den Schwerpunkt der Publikation bilden Ausführungen zu den werkstoffspezifischen Besonderheiten bei der schweißtechnischen Verarbeitung verschiedener metallischer Werkstoffe. Vor dem Hintergrund, dass beim WIG-Schweißen die Wärmequelle sowie der etwaig erforderliche Schweißzusatz getrennt zugeführt werden, ist eine definierte und sensible Beeinflussung der Form und Größe des Schmelzbades möglich. Das WIG-Schweißen eignet sich deshalb sowohl für das Verbindungsschweißen als auch für das Auftragsschweißen in sämtlichen Schweißpositionen.

Zum Wolfram-Inertgasschweißen

Allgemeines

Das Wolfram-Schutzgasschweißverfahren (WSG) zählt zu den Lichtbogen-Schmelzschweißverfahren. Bekannt wurde es unter der Bezeichnung „Argonarc-Schweißen“. Im deutschsprachigen Raum wird die Abkürzung „WIG“ verwendet.

- „W“ steht für die nichtabschmelzende Wolframelektrode.

- „I“ steht für die verwendeten inerten Gase.

- „G“ steht für das Prinzip des Schutzgasschweißprozesses.

In englischsprachigen Staaten wird der Prozess als TIG (Tungsten-Inert-Gas-Welding) bezeichnet. Tungsten ist das englische Wort für Wolfram. Im amerikanischen Raum wird auch die Abkürzung „GTAW“ (Gas Tungsten Arc Welding) verwendet.

Das WIG-Schweißen ist dadurch gekennzeichnet, dass die Wärmequelle und der eventuell erforderliche Schweißzusatz getrennt zugeführt werden. Dieser Umstand ermöglicht eine definierte und sensible Beeinflussung der Form und Größe des Schmelzbades. Das Wolfram-Inertgasschweißen eignet sich deshalb sowohl für das Verbindungs- als auch für das Auftragsschweißen in sämtlichen Schweißpositionen.

Hinweis

Das WIG-Schweißen ermöglicht das Einbringen von Schweißzusätzen in Form von Stäben oder Schweißdrähten. Der Einsatz inerter Schutzgase sorgt dafür, dass sich beim Schweißvorgang kaum metallurgische Veränderungen im Schweißgut bilden und die Wolframelektrode nicht oxidiert.

Dafür ist WIG-Schweißen geeignet

Das WIG-Schweißen eignet sich für das Schweißen sämtlicher schmelzschweißgeeigneter Werkstoffe. Eingesetzt wird es vor allem beim Schweißen folgender Werkstoffe:

- unlegierte Stähle

- legierte Stähle

- nichtrostende Stähle

- Aluminium(legierungen)

- Nickel(legierungen)

- Kupfer(legierungen)

- Titan(legierungen)

- Zirkonlegierungen

- Tantallegierungen

- Molybdänlegierungen

Grundsätzlich erfolgt die Ausführung des WIG-Schweißens manuell. Es gibt jedoch auch Mechanisierungsgrade bis hin zum automatischen Schweißen in der Fertigung.

Beim manuellen WIG-Schweißen hängen die Brennerführung sowie die Pendelbewegung von folgenden Faktoren ab:

- Schweißkantenvorbereitung

- Schweißposition

- Fugenform

Der Vorteil des manuellen Schweißens besteht darin, dass der Schweißer durch Erfahrung, Geschicklichkeit und eine Anpassung der Schweißparameter Unregelmäßigkeiten bis zu einem gewissen Grad ausgleichen kann.

Beim vollmechanischen und automatischen WIG-Schweißen wird nicht selten mit pulsierendem Strom geschweißt. Eine optimale Einstellung erleichtert eine sicherere Schmelzbadbeherrschung in den jeweiligen Schweißpositionen.

Hohe Qualität beim WIG-Schweißen

Das WIG-Schweißen zeichnet sich durch eine geringe Abschmelzleistung, aber hohe Qualität aus. Dies hat zur Folge, dass das WIG-Schweißen bevorzugt beim Schweißen dünnerer Wanddicken oder Wurzellagen eingesetzt wird. Die Füll- und Decklagen werden dann mit höherer Abschmelzleistung eingebracht.

Qualitätsschweißungen erfordern den Einsatz von entsprechend ausgebildetem Personal, beispielsweise gemäß der DIN EN ISO 9606 „Prüfung von Schweißern – Schmelzschweißen – Teil 1: Stähle“.

Beim WIG-Schweißen tritt UV-Strahlung auf, was das Tragen entsprechender persönlicher Schutzausrüstung (PSA) erforderlich macht. Es gilt darüber hinaus, auf eine geeignete Schweißrauch- bzw. Gefahrstoffabsaugung zu achten.

Hinweis

Informationen zu Wolframelektroden finden Anwender

- in der DIN EN ISO 6848 „Lichtbogenschweißen und -schneiden – Wolframelektroden – Einteilung“ sowie

- im Merkblatt DVS 0911 „Wolframelektroden für das Wolfram-Schutzgasschweißen“.

Informationen zur Gerätetechnik (beispielsweise zum prinzipiellen Aufbau einer WIG-Schweißeinrichtung) sind in den Merkblättern

- DVS 0934 „WIG-Schweißen – Ausrüstung und Geräte“ sowie

- DVS 0950 „Mechanisiertes WIG- und Plasmaschweißen – Anforderungen an Stromquellen und Gerätetechnik“ enthalten.

Die Installation, Wartung und Reparatur von WIG-Schweißanlagen darf ausschließlich durch entsprechend geschultes Fachpersonal (in der Regel der Schweißgerätehersteller bzw. -vertreiber) unter Beachtung des geltenden Vorschriften- und Regelwerkes erfolgen.

Verfahrensprinzip

Fakten zum Schweißprozess

Das Wolfram-Inertgasschweißen ist dadurch gekennzeichnet, dass der Lichtbogen frei und sichtbar in einer Schutzgasatmosphäre zwischen einer nichtabschmelzenden Wolframelektrode und dem Werkstück brennt. Durch die vom Lichtbogen übertragene Wärme werden im Werkstoff Temperaturen erzeugt, die oberhalb seiner Schmelztemperatur liegen, was zur Folge hat, dass der Lichtbogen den Grundwerkstoff und – sofern verwendet – den Schweißzusatz aufschmilzt.

Als Schutzgas kommen zumeist inerte Gase wie Argon, Helium und deren Gemische zum Einsatz. Das Zuführen des Schutzgases durch den Schweißbrenner und die Gasdüse erfolgt so, dass Elektrode und Schmelzbad vor den Einflüssen der umgebenden Atmosphäre geschützt sind.

Es gilt zu beachten, dass das Wolfram-Inertgasschweißen gegenüber anderen Schmelzschweißverfahren erhöhte Anforderungen an die Schweißnahtvorbereitung stellt.

Das WIG-Schweißen kann

- manuell (m),

- teilmechanisch (t),

- vollmechanisch (v) und

- automatisch (a)

erfolgen.

Tipp der Redaktion

Fachbuch „Schweißnahtnachbehandlung“ hier bestellen

- Nachbehandlungsverfahren von Schweißnähten

- Beispiele für Ermüdungsschäden bei Schweißkonstruktionen

- Grundlagen der Ermüdungsfestigkeit

- Methoden zur Verbesserung der Nahtgeometrie und zur Veränderung des Spannungsprofils

- Pneumatic Impact Treatment (PIT)

- Einzug der HFMI-Technologie in nationale und internationale Regelwerke

- Vorteile und Zukunftsaussichten der höherfrequenten Hämmerverfahren

Wodurch sich der Schweißprozess auszeichnet

Der Schweißprozess ist dadurch gekennzeichnet, dass Energie (per Lichtbogen) und Schweißzusatz (per Stab oder Draht) unabhängig voneinander dem Schweißbad zugeführt werden. Ähnlich wie beim Autogenschweißen besteht deshalb die Option, mit oder ohne Schweißzusatz zu arbeiten. Die Trennung von Energie und Schweißzusatz eröffnet dem Schweißpersonal Gestaltungsspielraum bei der Anwendung (z. B. bei der Spaltüberbrückbarkeit und beim Arbeiten in Zwangslagen). Darüber hinaus ist der Schweißprozess durch eine hohe Schweißnahtqualität gekennzeichnet. Im Vergleich zu anderen Schweißverfahren ist die Produktivität bezogen auf die Abschmelzleistung oder die erzielbare Schweißgeschwindigkeit jedoch geringer.

Der Schweißzusatz dient sowohl dem Verbinden der Grundwerkstoffe als auch zur Verbesserung der metallurgischen Eigenschaften des Schweißgutes. Die Zuführung erfolgt sowohl als Stab manuell bzw. als Draht mechanisch über ein definiertes Drahtfördersystem (Drahtspule, Vorschubeinheit, Schlauchpaket). Der Draht kann als Kalt- oder als Heißdraht (durch Widerstandserwärmung mit höherer Temperatur) ins Schmelzbad eingebracht werden.

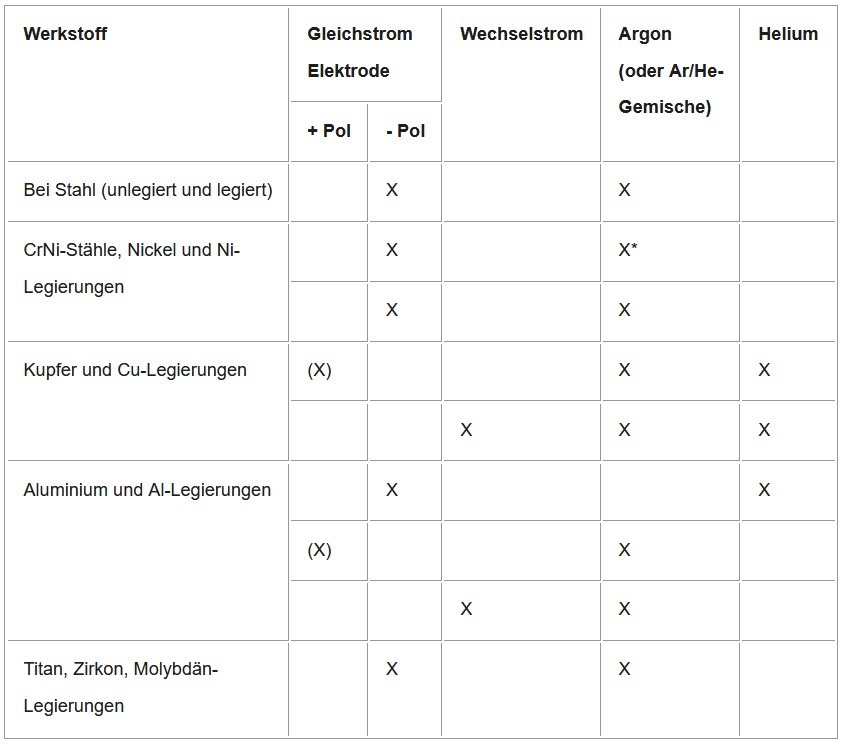

Der nachstehenden Tabelle entnehmen Sie Empfehlungen gemäß der derzeit üblichen Schweißpraxis zur definierten und normgerechten Zuordnung von

- Stromart,

- Polung der Elektrode,

- Schutzgas und

- Werkstoffgruppe.

Tab.: Übliche Zuordnung von Stromart, Polung und Art des Schutzgases zum Werkstoff

(x): eingeschränkte Anwendbarkeit wegen der hohen Elektrodenbelastung, vgl. Anschnitt „Hinweise zur Polung der Elektrode“

* ggf. Argon mit geringen Anteilen Wasserstoff

Hinweise zur Polung der Elektrode

Da die Wolframelektrode grundsätzlich eine möglichst lange Standzeit aufweisen soll, gilt die Vorgabe, die thermische Belastung möglichst gering zu halten. Von besonderer Bedeutung ist die Wahl des Elektrodendurchmessers, die Elektrodenart sowie die Form der Elektrodenspitze, vgl. DIN EN ISO 6848 „Lichtbogenschweißen und -schneiden – Wolframelektroden – Einteilung“ und Merkblatt DVS 0911 „Wolframelektroden für das Wolfram-Schutzgasschweißen“.

Im Falle einer negativ gepolten Elektrode erfolgt der Austritt der Elektronen aus der Elektrodenspitze. Durch die auftreffenden Elektronen wird das positiv gepolte Werkstück erhitzt und aufgeschmolzen.

Im Falle einer umgekehrten (positiven) Polung der Elektrode wird diese infolge der auftreffenden Elektronen sehr stark erhitzt. Auch bei vergleichsweise geringen Strömen muss deshalb ein möglichst großer Elektrodendurchmesser verwendet werden, um zu verhindern, dass die Wolframelektrode beschädigt wird oder Wolframpartikel in das Schmelzbad „abtropfen“.

Autor: Ernst Schneider

Ernst Schneider ist Experte für technisches Recht und Normung. Er berät technologieorientierte Unternehmen und ist Mitglied im Ausschuss Normenpraxis des DIN e.V.

Den kompletten Beitrag finden Sie im Produkt „Die Schweißaufsicht im Betrieb“.